シールド可塑状注入工法

シールド裏込注入の目的

裏込注入の目的は、シールド掘進に伴って発生するテールボイドを裏込材で充填することにより、地盤沈下を防止し、又、セグメントと地山とを一体の構造とすることにより、セグメント継手からの漏水を防止し、セグメントを安定させることにあります。

一般に裏込注入材として必要な特性としては、

①充填性に優れ、かつできるだけテールボイド外への流動(切羽への漏洩や不必要な周辺地山への逸走)が少ないこと。

②流動性がよく、ブリージングが少ないこと。

③注入時に地下水による希釈が少ないこと。

④材料分離が少なく、長距離圧送が可能なこと。

⑤初期強度の発現が早いこと。

⑥耐久性が高いこと。

⑦硬化後の体積減少がなく、透水性が小さいこと。

⑧無公害で安価であること。

をあげることができます。

シールド可塑状注入工法とは

可塑状グラウト®とは圧送可能な可塑性を持ち、且つ地下水による希釈や土中への逸走への耐性を持ったゲル状の注入材です。

硬化主剤に固結材を加えた注入時のグラウトは、固結状態の性状により、次のように分類することができます。

|

固結度合

いの区分 |

注入時の

性状 |

注入時の

固結状態 |

グラウトの性質

|

注入方法

|

注入材

|

|---|---|---|---|---|---|

|

一液性

|

液体

|

未固結

|

流動体であるため、材料分離、希釈、逸走性が大である。硬化も遅い |

1ショット

|

・モルタル ・エアモルタル ・セメント、粘土 |

|

二液性

|

液体に近い固結

|

超弱固結

(弱可塑状固結) |

化学的にはゲル化固結しているが、物理的には未固結と同じ性状を示す |

比例式

1.5ショット |

可塑状グラウト |

|

固体に近い固結

|

弱固結

(可塑状固結) |

グラウト自体の流動性はないが、若干加圧すれば容易に流動する |

比例式

1.5ショット |

可塑状グラウト | |

|

固体に近い固結

|

固結

|

ゲル化すれば、加圧しても流動することができない固結強度を有する |

1.5ショット

|

固結型・LW・急結CB |

このうち弱可塑状固結状態及び可塑状固結(Thixotropical-gel)を有効に利用して注入するシステムが、シールド可塑状注入工法です。

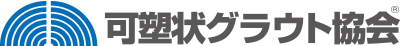

硬化特性

配合

詳細配合につきましては、協会正会員あるいは、代理店にお問い合わせ下さい。

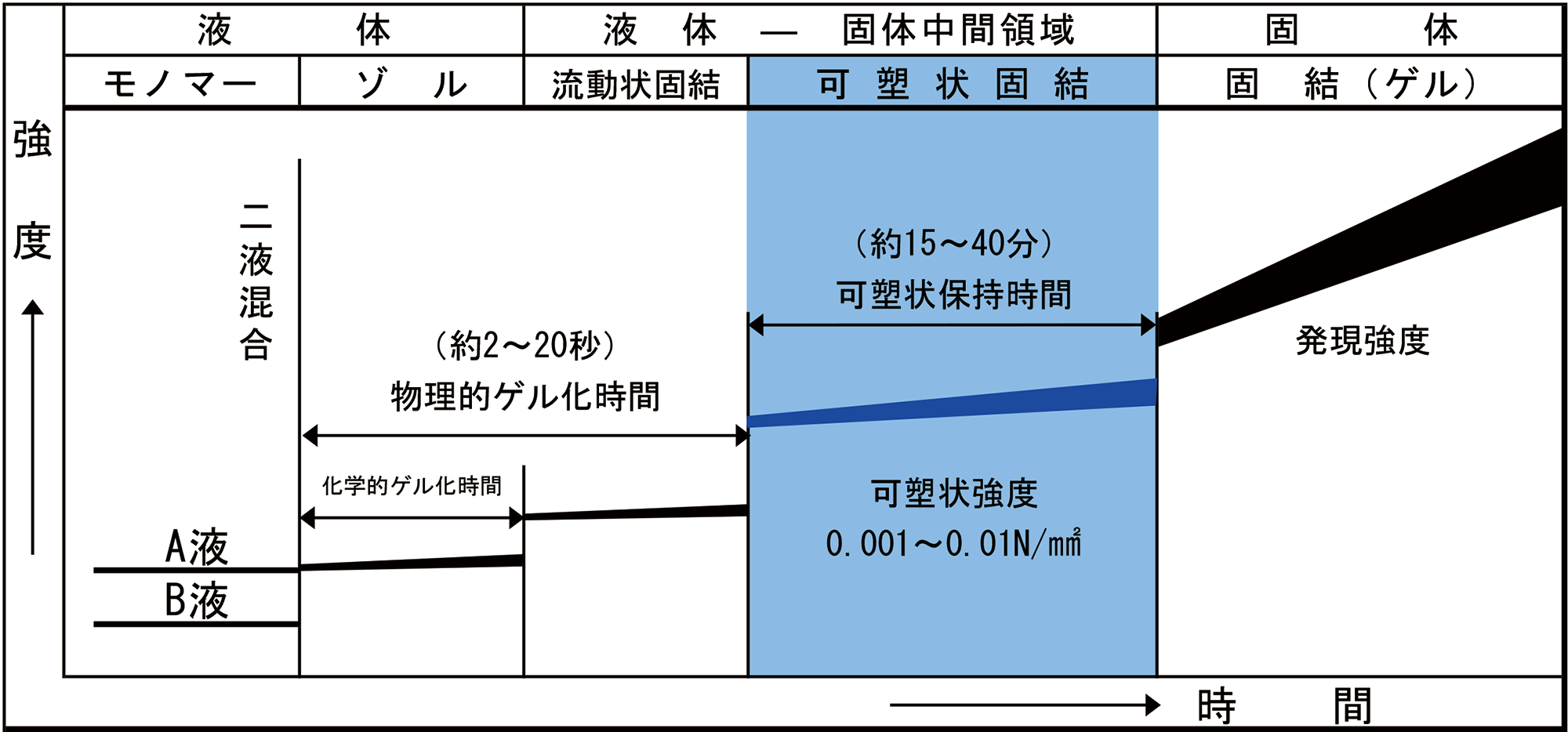

シールド裏込注入材の推移

裏込注入材としては、当初、一液性のモルタルやエアモルタルが用いられていましたが、一液性の裏込材は裏込注入の目的を達するに至らないことから、二液固結型裏込材に移行するようになりました。

しかし、当時の二液固結型は、ゲルタイムが長いためにゲル化剤に注入すると水に希釈されやすく、一方、ゲル化後に注入すると流動性が劣るために、充填性に問題がありました。

そこで、ゲルタイムが短く、かつゲル化後も流動性を保つ可塑状グラウトが主流となってきています。

注1)データ①、②、③のいずれも、社団法人日本トンネル技術協会の資料を用いています。

データ①:第6回トンネル技術シンポジウム「シールドトンネルにおける裏込注入」昭和59年9月

データ②:「トンネルと地下」1995年№6(㈱土木工学社発行)「裏込注入に関する実態調査報告書(1)」

データ③:「トンネル年報2004」

注2)データ③は、「トンネル年報2004」のシールド裏込注入現場を、当部会で納入実績を調査しました。

この結果、データ①、②における当部会の実績件数は不明ですが、データ③(2003年[平成15年]12月時)では可塑状裏込注入材の使用は294件あり、その中、当部会会員が納入した現場数は、287件で97%になります。